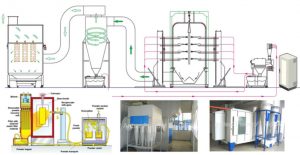

محصول مورد نظر ، در كابين پاشش رنگ قرار مي گيرد و توسط اتصالي رسانا ، كه از قبل تعبيه شده است، به زمين (به ارت ) متصل مي گردد. بعد از اطمينان از اتصال محصول به ارت ، ذرات رنگ توسط سيستم رنگ پاش باردار شده و به قطعه مورد نظر پاشيده مي شود . در پاشش پودر الكترواستاتيك، پودر از درون يك واحد تغذيه و از راه شيلنگ تغذيه به تپانچه (هاي) پاشش، پمپ ميشود. تپانچهها پودر را به شكل توده غباري پراكنده، به سمت قطعة رنگ شونده هدايت ميكنند. با نزديك شدن ابر پودر باردار الكترواستاتيك به قطعة متصل به زمين، نوعي ميدان جاذبة الكتريكي ايجاد ميشود كه ذرات پودر را به سوي قطعه ميكشد و سطح قطعه را ميپوشاند. فايدة اصلي اين نوع پاشش اتلاف بسيار كم رنگ و ايجاد ضخامت كاملاً يكنواخت روي سطح بدون وجود اپراتور ماهر است. در ضمن، اين نوع پوششها دوام و پايداري زيادي دارند. به منظور جلوگيري از انتشار پودر در فضاي كارگاه، قطعه در اتاقكي موسوم به كابين پاشش قرار مي گيرد و كاربر امكان مي يابد پودر رنگ را با استفاده از دستگاه پاشش الكترواستاتيك روي سطح قطعه بنشاند. پودرهاي معلق در فضاي كابين توسط سيستم بازيافت پودر كه مجهز به موتور مكنده است از كابين خارج مي شود و مانع از تجمع غبار پودر و وارد شدن به محوطه كارگاهي مي گردد.

بسته به محصول و نوع و ظرفيت خط، اندازه و نوع كابين پاشش متفاوت است. در خطهاي مجهز به كانواير كه آنها را خطوط پيوسته مي ناميم، به طور متداول اندازه طولي كابين بيشتر است كه باعث مي شود سرعت خط افزايش يافته و ميزان ظرفيت رنگ كاري نيز افزوده شود. در خطوط رنگ مجهز به ربات پاشش، محفظه هاي پاشش مخصوصي در ديواره كابين تعبيه مي شود كه امكان حركت عمودي تپانچه ها در فضاي كابين ميسر شود. همچنين كابين ( ساده يا اتوماتيك) مجهز به دريچه پاشش است كه كاربر از طريق آن قطعه را رنگ آميزي يا لكه گيري نمايد.

در روش پاشش پودر الكترواستاتيك تا حدود 99% از پودر اضافه پاشيده را ميتوان دوباره جمعآوري و استفاده كرد. اتلاف پودر در اين روش در مقايسه با سيستمهاي رنگكاري مايع به كمترين حد خود ميرسد. به علاوه، در اكثر موارد با استفاده از رنگ پودري ميتوان با يك بار كار، رنگ كاري را بدون جاري شدن رنگ روي سطح قطعه يا بادكردن لايه رنگ كامل كرد.